PCBA制作ICT治具需要注意哪些問題

- 發表時間:2022-05-18 10:42:03

- 來源:本站

- 人氣:765

PCBA制作ICT治具需要注意哪些問題?眾所周知,在PCBA生產過程中,PCBA治具是一款不可缺少的測試工具。不過,要想PCBA產品在測試過程中反饋更準確,故在制作PCBA治具的時候就要十分嚴謹仔細,下面讓深圳市潤澤五洲來為大家介紹制作ICT治具需要注意的問題:

一、測試點的選取:

1、盡量避免治具雙面下針,最好將被測點放在同一面。

2、被測點選取優先順序(具體見附A):測試點Test point–DIP 元件腳–VIA 過孔–SMT 貼片腳

ICT測試治具

二、測試點:

1、兩被測點或被測點與預鉆孔之中心距最好不小于0.050"(1.27mm)。以大于0.100"(2.54mm)為佳,其次是0.075"(1.905mm)。

2、被測點應離其附近零件(位于同一面者)至少0.100",如為高于3m/m 零件,則應至少間距0.120"。

3、被測點應平均分布于PCB 表面,避免局部密度過高。

4、被測點直徑最好能不小于0.035"(0.9mm),如在上針板,則最好不小于0.040"(1.00mm),

5、形狀以正方形較佳(可測面積較圓形增加21%)。小于0.030"之被測點需額外加,以導正目標。

6、被測點的Pad 及Via 不應有防焊漆(Solder Mask)。

7、被測點應離板邊或折邊至少0.100"。

8、盡量避免將被測點置于SMT 零件上,因為可接觸錫面太小,而且容易壓傷零件。

9、盡量避免使用過長零件腳(大于0.170"(4.3mm))或過大的孔徑(大于1.5mm)為被測點,需特殊處理。

三、定位孔:

1、待測PCB 須有2 個或以上的定位孔,且孔內不能沾錫,其位置最好在PCB 之對角。

2、定位孔選擇以對角線,距離最遠之2 孔為定位孔。

3、被測點至定位孔位置公差應為+/-0.002"。

4、定位孔(Tooling Hole)直徑最好為0.125"(3.175mm),公差在"+0.002"/-0.001"。

四、其他:

附A、測試點位置考慮順序(每一銅箔不論形狀如,至少需要一個可測試點):

1、ACI 插件零件腳優先考慮為測試點。

2、銅箔露銅部份(測試PAD),最好能上錫。

3、立式零件插件腳。

4、Through Hole 不可有Mask。

附B、測試點直徑

1、1mm 以上,以一般探針可達到最佳測試效果。

2、1mm 以下,則須用較精密探針增加制造成本。

3、點與點間的間距最好大于2mm(中心點對中心點)。

附C、雙面PCB 的要求(以能做成單面測試為考慮重點):

1、SMD 面走線最少須有1 through hole 貫穿至dip 面作為測試點,由dip 面進行測試。

2、若through hole 須mask 時,則須考慮于through hole 旁lay 測試pad。

3、若無法做成單面,則以雙面治具方式制作。

4、空腳在可允許的范圍內,應考慮可測試性,無測試點時,則須拉點。

5、Back Up Battery 最好有Jumper,于ICT 測試時,能有效隔離電路。

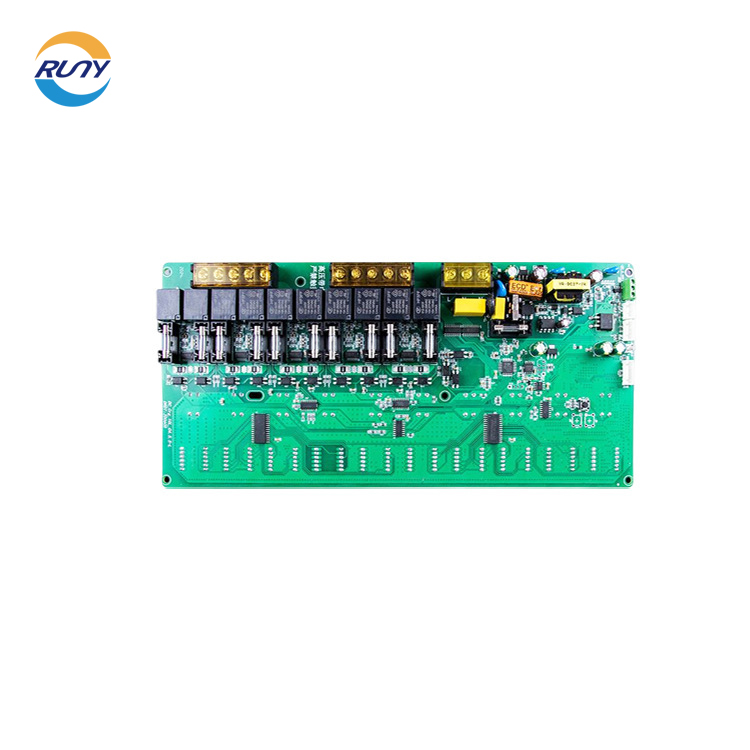

以上是關于“PCBA制作ICT治具需要注意哪些問題”的介紹,希望對大家有一些幫助,更多PCBA資訊請關注本站的內容更新!深圳市潤澤五洲電子科技有限公司是一家專業的PCBA加工企業,擁有全自動SMT生產線和波峰焊,為您全程開放生產和質量檢測過程,找到我們,您就屬于有了自己的電子加工廠!

【上一篇:】關于PCBA焊點失效的主要原因

【下一篇:】pcba可靠性測試分為哪幾種?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2026-03-03跨境電商賣家做PCBA代工代料,如何避免知識產權與出口管制風險?

- 2026-02-26元器件采購成本居高不下,PCBA代工代料如何幫客戶優化BOM總成本?

- 2026-02-05貼片機吸嘴日常保養:多久清洗一次?磨損到什么程度必須更換?

- 2026-02-04AOI的基本原理與設備構成是什么?

- 2026-02-02針對高速信號板,SMT加工中如何控制阻抗連續性及減少串擾?

- 2026-01-30錫膏在鋼網上連續印刷多久需要回收添加新錫膏?有何注意事項?

- 2026-01-29怎么判斷自己焊接的電路板能不能正常使用?

- 2026-01-28智能穿戴產品PCBA一站式服務:從柔性板(FPC)采購到整機裝配的流程與成本

- 2026-01-27線路板加工廠必修課:從BGA封裝看SMT工藝差距