簡介SMT表面貼焊流程中包含哪些制程與注意事項

- 發表時間:2021-11-08 10:05:56

- 來源:本站

- 人氣:869

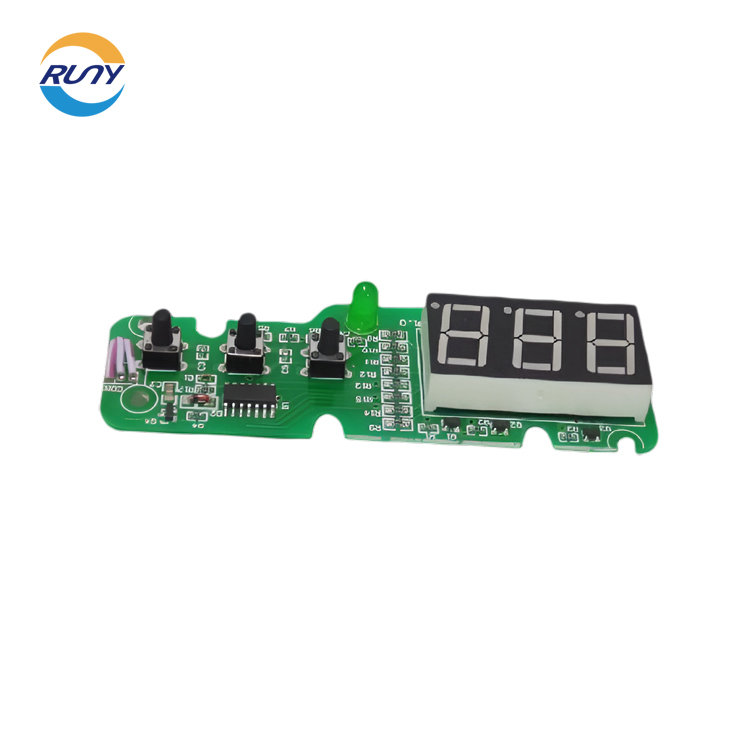

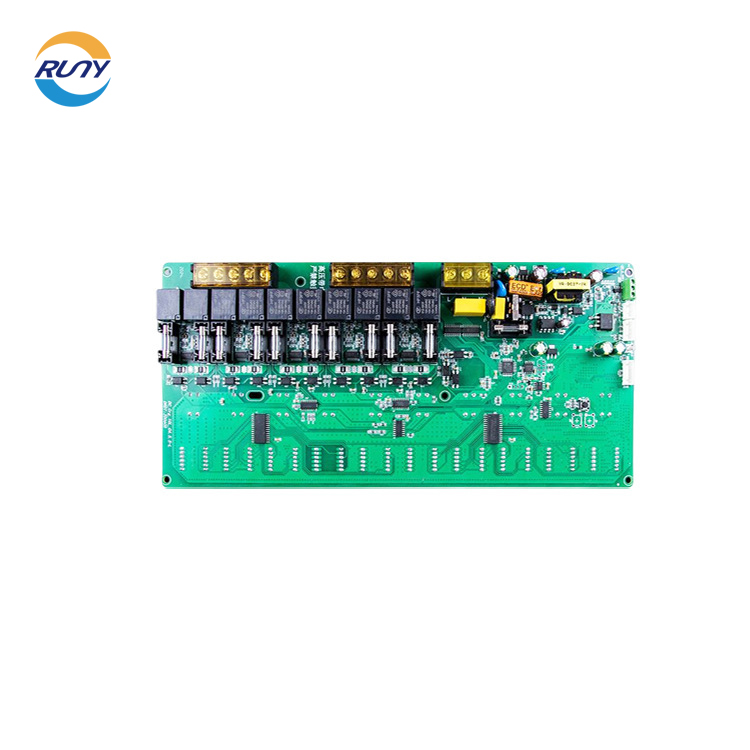

之前工作熊有撰文介紹過「何謂SMT(Surface Mount Technology)表面貼焊(裝)技術?」,不過似乎并未詳細說明整個SMT的流程,今天就來介紹一下SMT的流程中有哪些制程與注意事項。

不得不說,SMT應該是現代電子組裝工業中自動化程度最高的一環,一整條產線大概只需要5~7個作業員就可以維持一條生產線的運作,而且大約每30~60秒就可以產出一片組裝板。

(對于大陸那些盜文網站,復制粘貼本站文章后,居然還改成自己公司的名字,感到無恥!文章內容部份防止復制編排可能造成您閱讀的不便,請見諒!)

請參考最上面的【SMT產線設備配制流程圖】

00.印刷生產序列號(Shop Floor tracking number)

SMT產線的前置作業必須要在裸版(bare PCB)上先印上生產序列號,這組序列號最主要在追蹤中其生產履歷,如果紀錄運用得當,它可以追蹤板子上面打了哪些Date-code的電子料與來自哪個MPN,它也可以讓我們追蹤整個生產過程中有沒有什么異場☆況或是不良修理。當然這些都是有前提的,想要有什么收獲就必須有付出。

電路板的生產序列號印刷目前大約有4種方案,可以參考【介紹并比較四種PCBA追蹤條形碼印刷方案的優缺點(標簽、油墨、鐳雕)】一文。目前走在比較前面的公司會建議采用「鐳雕」技術,副作用比較少,而且美觀。

另外,有些跟不上腳步的公司不一定會在空版的階段就印刷序列號,而是等到分板完成后才會制作序列號,序列號導入在制程越前端,可以追蹤到的生產履歷就越完整。

01.空板加載(Bare Board Loading)

SMT_PCB_magazine01電路板組裝的第一步當然是要將空板(bare board)加載到SMT的流水線上。目前最常見的技術是將空板整齊重疊排列后,放置于料架上,然后類似打印機的紙張運送一樣由機構裝置從最上面的板子一片片送入SMT生產線的輸送帶中,不過這種運作在推送的過程中有時候會對某些板子造成表面刮傷的問題,所以有時候也會將空版放置于分料架(magazine)中,這樣在機器堆送時就不會有刮傷的問題,只是多了一個放進分料架的動作。

這些過程都會有感應器(Sensor)作為眼睛傳送到電腦中,然后判斷何時該推送板子,并下指令何時停止板子前進。

02.印刷錫膏(Solder paste printing)

印刷電路板(Printed Circuit Board,PCB)」進入SMT流水產線的第一個作業為「印刷錫膏(solder paste)」,說真的這有點類似女生在臉上涂抹面膜。

這個步驟會把錫膏透過鋼板(stencil)印刷在PCB需要焊接零件的焊墊/焊盤(pad)上面,錫膏的位置與體積會影響到后續的焊接質量,這些錫膏會在后續SMT制程流經「回焊爐(Reflow Oven)」高溫區時融化并在重新凝固的過程中將電子零件焊接在電路板上面。

之所以要使用「錫膏」來作為電子零件與PCB結合的最主要目的有二:

1)焊錫完成前將電子零件黏貼固定在電路板,使其不至于因為PCB的移動或振動而偏移。這就是為何要為膏狀。

2)經過回焊高溫后將電子零件焊接固定于PCB上,使其在終端用戶使用的過程中不至于掉落,并達到電子信號傳遞的目的。

延伸閱讀:如何將錫膏印刷于電路板(solder paste printing)

另外,在新產品試機時有些人會使用膠膜板/膠紙板來代替錫膏,可以增加SMT調機的效率并減少浪費。

延伸閱讀:SMT打件置件前制作業的膠膜板膠紙板(sticking board)是做什么用的?

03.錫膏檢查機(solder paste inspector,SPI)

錫膏印刷的優劣會直接影響到后續零件焊接的良莠好壞,所以現在大部份較領先的EMS工廠為求質量穩定,都會先在錫膏印刷之后額外多設置一臺光學儀器,用來檢查錫膏印刷的質量,這臺儀器就被稱之為「錫膏檢查機(Solder Paste Inspector,SPI)」,其原理與AOI(Auto Optical Inspection)類似,檢查后如果發現有錫膏印刷不良的板子就可以先挑出來,洗掉上面的錫膏在重新印刷錫膏就可以了,或是采用修理的方式移除多余的錫膏。

這個SPI之所以重要是因為錫膏如果經過回焊后就固化了,錫膏固化后才發現零件有焊接問題就必須動用烙鐵重工,或是報廢,如果可以在早期固化前就發現錫膏印刷問題并加以改善或解決,就可以大幅降低生產不良率并降低修理的成本。

延伸閱讀:SPI(Solder Paste Inspection)錫膏檢查機可以做什么?

04.快速打件機(Chip Placement,Pick and Place speed machine)

電路板上的電子零件一般分為主動元件(IC類零件)與被動元件(Inductors,Capacitors,Resistors等零件),而這類SMD被動元件(如小電阻、電容、電感)又稱「Small Chip」的體積通常比較小,而且一般只有兩個端點需要被焊接,所以在將這類小零件擺放在電路板上時相對的位置精度要求也比較低,所以就設計出了快速/高速打件貼片機(Chip Placement machine),這種置件機一般會有好幾個吸嘴頭,而且速度非常地快,快得像轉輪機關槍一樣,一秒鐘可以打好幾顆零件。

這個時候錫膏的膏狀優點就顯現出來了,因為打件的時候通常吸嘴頭只會上下動作動,而零件的對位就得靠板子的精準移動了,這些已經被打在電路板上的電子零件則會被剛剛印刷于電路板上的錫膏黏住(這也是為何錫膏要做成膏狀的原因之一),所以既使打件的速度非常的快(板子移動的速度方常快),板子上面的零件也還不至于被甩開飛散,但大型零件或是有一定重量的零件就不適宜用快速打件機來處理,一來會拖累原本打得飛快的小零件速度,二來怕零件會因為板子快速移動而偏移了原來的位置。

視電路板上的小零件數量多寡,一條SMT產線一般會有1~4臺快速打件置件機。

延伸閱讀:用視頻介紹SMT(Surface Mount Technology)制程

05.泛用型打件機(Pick and Place general machine)

這種泛用型打件貼片機一般又稱為「慢速機」。它幾乎可以適用于所有SMD零件的貼片打件需求,但因為其訴求的不是速度,而是打件的精準度,所以慢速機一般拿來打一些體積比較大或是比較重或是多腳位的電子零件,如BGA集成電路、連接器(connector)、讀卡機、屏蔽框/罩…等,因為這些零件需要比較準確的位置,所以其對位及角度調整的能力就變得非常重要,取件(pick)后會先用照相機照一下零件的外觀,然后調整零件的位置與角度后才會置件(placement),所以整體速度上來說就相對的慢了許多。

這里的電子零件因為尺寸的關系,不一定都會有卷帶包裝(tape-on-reel),有的可能會是托盤(Tray)或是管狀(tube)包裝。但如果要讓SMT機器可以吃托盤或是管狀的包裝料,通常需要額外配置一臺機器。

連接器上SMT專用帽蓋(Connector cap)造成接觸不良連接器上SMT專用帽蓋(Connector cap)造成接觸不良

一般傳統的打件貼件機(pick and place machine)都是使用吸力的原理來取放電子零件,所以這些電子零件的最上面一定都要保留一塊干凈的平面給打件機的吸嘴來吸取零件之用,可是有些電子零件就是無法有平面留給這些機器,這時候就需要訂制特殊吸嘴給這些異形零件,或是在零件上加貼一層平面的膠帶,或是戴上有平面的帽蓋。

06.手擺零件或目視檢查(hand place component or visual inspection)或爐前AOI

當所有的零件都打上電路板在要進入高溫回焊爐(reflow)前,通常還會設置一個檢查點,用來挑出打件偏移或掉件…等的缺點,因為過了高溫爐后如果再發現有焊接問題就必須要動烙鐵(iron),這會影響到產品的質量,也會有額外的花費;另外一些無法經由打件/貼件機來操作的零件,比如較大的電子零件或是DIP/THT傳統零件或是某些特殊原因,也會在這里用人工的方式手擺零件。

另外,有些手機板的SMT會在回焊爐前多設置一道「爐前AOI」,用來確認回焊前的打件貼片質量。還有一個情況是某些板子會在SMT階段就直接將「屏蔽罩(Shielding-can)」焊接于電路板上,一旦屏蔽罩放上電路板就無法在經由AOI或是目檢方法檢查其貼片與焊錫質量了,建議有這種情況一定要擴多設置一道「爐前AOI」,放置在「屏蔽罩」貼片之前。

07.回焊(Reflow)

回焊(reflow)的目的是將錫膏熔融并形成非金屬共化物(IMC)于零件腳與電路板之間,也就是將電子零件焊接于電路板之上,其溫度的上升與下降的曲線(temperature profile)往往影響到整個電路板的焊接質量,根據焊錫的特性,一般的回焊爐會設定預熱區(pre-heat)、浸潤區(soak)、回焊區(reflow)、冷卻區(cool)來達到最佳的焊錫效果。

以目前無鉛制程的SAC305錫膏,其融點大約落在217℃左右,也就是說回焊爐的溫度至少要高于這個溫度才能重新熔融錫膏,另外回焊爐中的最高溫度最好不要超過250℃,否則會有很多零件因為沒有辦法承受那么高的溫度而變形或融化。

基本上電路板經過回焊爐后,整個電路板的組裝就算完成,如果還有手焊零件例外,剩下的就是檢查及測試電路板有沒有缺損或功能不良的問題而已。

相關閱讀:

回流焊的溫度曲線Reflow Profile

回流焊的爐溫曲線應該使用RSS(馬鞍)型?還是RTS(斜升)型?

08.光學檢查焊錫性(AOI,Auto Optical Inspection)Option

雖然「爐后AOI」幾乎已經成現今SMT的標準配置,但并不一定每條SMT的產線都會配置有「光學檢查機(AOI)」,設置「爐后AOI」的目的之一是因為有些密度太高的電路板無法有效的進行后續的開短路電路測試(ICT),所以用AOI來取代,但由于AOI為光學判讀,有其先天上的盲區,比如說零件底下的焊錫無法被檢查,鄰近高零件的位置會有陰影效應無法有效檢查,而且目前AOI僅能針對看得到的零件檢查有否墓碑(tombstone)、側立、缺件、位移、極性方向、錫橋、空焊等,但無法判斷假焊、BGA焊性、電阻值、電容值、電感值等零件質量,有些AOI連QFN或城堡形端子(Castellated terminations)的側邊焊錫都無法檢查。

所以到目前為止AOI絕對無法完全取代ICT及FVT。

所以如果僅使用AOI想取代ICT,在質量上仍然會有很大的風險,但ICT也不是百分之百就是了,只能說互相彌補測試涵蓋率,希望做到100%測試涵蓋率,所以自己要做個取舍(trade-off)。

相關閱讀:

AOI可以測哪些電路板組裝的缺點?

SMT的光學檢查是時候該全面進化為【3D AOI】以提高檢出率了

09.收板(unloading)

當板子組裝完成后會在收回到分料架(magazine)內,這些分料架已經被設計成可以讓SMT機臺自動取放板子而不會影響到其質量,但操作時還是得注意不同板子的上下間距以避免電子零件撞件問題。

10.成品目檢(Visual Inspection)

不論有沒有設立AOI站別,一般的SMT線都還是會設立一個電路組裝板的目視檢查區,信心度還是不足啊!目的在檢查電路板組裝完成后有無任何的不良,如果是設置有AOI站別者則可以減少目檢人員的數量,因為還是要檢查一些AOI無法判讀到的地方,或復檢AOI判退打下來的不良。目前的技術,AOI還是有一定的誤判率的。

很多的工廠都會在這一站提供目視重點檢查模板(inspection template),方便目檢人員檢驗一些重點零件的焊性與零件極性。

11.零件后復(Touch up)或波焊零件

如果有些零件沒有辦法用SMT來貼片打件,就需要后復(touch-up)的手焊零件或利用「波焊(wave soldering)」或「選焊」來焊接傳統通孔零件,這個步驟通常會放在SMT的成品檢查之后,目的是用以區別缺點是來自SMT還是SMT后的制程。

「后復」電子零件時要使用烙鐵(iron)及錫絲(solder wire),焊接時將維持于一定高溫的烙鐵頭接觸到欲焊錫的零件腳與焊墊,直至溫度升高到足以融化錫絲的溫度,然后加入錫絲融化,迅速移除烙鐵頭以降低焊錫溫度,待錫絲冷卻固化后就會把零件焊接于電路板之上。

手焊零件時會有一些煙霧產生,這些煙霧會包含許多重金屬,所以操作區域一定要設立煙霧排出設備,盡量不要讓操作員吸入這些有害煙霧。

需要提醒的,有些零件的后復會因制程的需求而安排在更后段的制程。

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2026-03-03跨境電商賣家做PCBA代工代料,如何避免知識產權與出口管制風險?

- 2026-02-26元器件采購成本居高不下,PCBA代工代料如何幫客戶優化BOM總成本?

- 2026-02-05貼片機吸嘴日常保養:多久清洗一次?磨損到什么程度必須更換?

- 2026-02-04AOI的基本原理與設備構成是什么?

- 2026-02-02針對高速信號板,SMT加工中如何控制阻抗連續性及減少串擾?

- 2026-01-30錫膏在鋼網上連續印刷多久需要回收添加新錫膏?有何注意事項?

- 2026-01-29怎么判斷自己焊接的電路板能不能正常使用?

- 2026-01-28智能穿戴產品PCBA一站式服務:從柔性板(FPC)采購到整機裝配的流程與成本

- 2026-01-27線路板加工廠必修課:從BGA封裝看SMT工藝差距